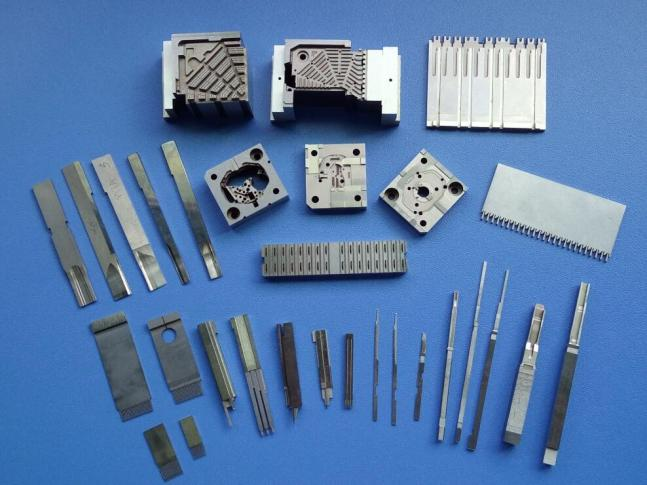

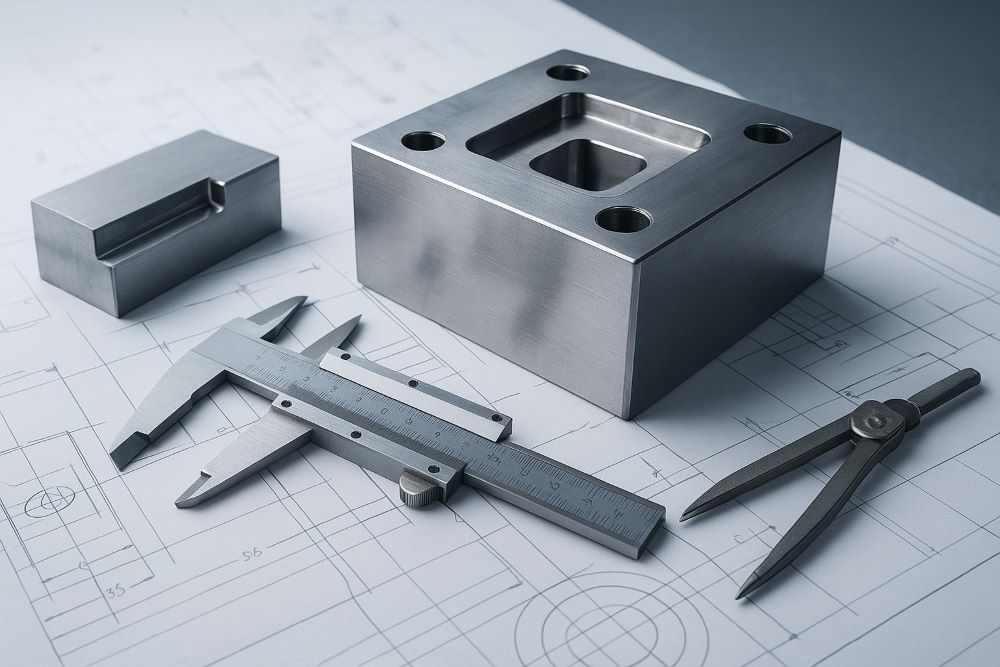

Kalıp imalatında malzeme seçimine genellikle işleme başlamadan çok önce karar verilir. Deneyimlerimize göre kalıp doğruluğu, cilalama kalitesi veya hizmet ömrü ile ilgili pek çok sorun işleme hatalarından değil, tasarımın çok erken aşamasında yapılan malzeme seçimlerinden kaynaklanmaktadır. XP MOLD olarak kalıp yapımı ve enjeksiyon kalıplama şirketleriyle yakın işbirliği içinde çalışıyoruz.yüksek hassasiyetli kalıp bileşenleri. Bu makale, uygun kalıp çeliklerinin nasıl seçileceğine ve daha sonra maliyetli yeniden çalışmalara yol açan yaygın hatalardan nasıl kaçınılacağına odaklanarak gerçek projelerden pratik bilgileri özetlemektedir.

Fabrikada 30–35 HRC sertliğinde önceden sertleştirilmiştir. Daha fazla ısıl işlem gerektirmeden doğrudan işlenebilir, iyi işlenebilirliğe sahiptir ve ufalanmaya eğilimli değildir.

İçindeXP KALIPP20 çoğunlukla aşağıdakiler için kullanılır:

ABS ve PP gibi sıradan plastikler

Günlük ihtiyaçlar ve ev aletleri kasaları

Küçük ila orta hacimli kalıplar

Normal kullanımda 100.000 ila 300.000 çevrimlik kalıp ömrüne ulaşılabilir.

Dikkat edilmesi gereken noktalar:

P20 çeliği korozyona dayanıklı değildir ve yüksek cam elyaf içeriğine sahip malzemeler için uygun değildir. PVC veya GF plastiklerle kullanılması zamanla kolayca ciddi aşınma ve yıpranmaya neden olabilir. Kullanmanız gerekiyorsa en azından krom kaplama gibi yüzey işlemlerini düşünün.

718H "daha kararlı bir P20" olarak anlaşılabilir.

Genel olarak 35-40 HRC sertliğe, daha düzgün bir malzeme yapısına, önemli ölçüde daha iyi cilalama sonuçlarına ve daha yüksek boyutsal stabiliteye sahiptir.

Yaygın uygulamalar şunları içerir:

PEEK, LCP

Yüksek cam elyaf takviyeli malzemeler

Otomotiv motor bileşenleri ve 5G anten muhafazaları

Kalıp tasarımı ve işleme uygun şekilde kontrol edildiğinde, gerçek üretim ortamlarında hizmet ömrü 1 milyon döngüyü aşabilir.

Endüstri trendi:

2025 yılına baktığımızda, düşük karbonlu H13 daha geniş çapta benimseniyor. Aynı performans seviyesini korurken genel enerji tüketimini yaklaşık %30 oranında azaltmaya yardımcı olur, bu da onu özellikle uzun vadeli, yüksek hacimli üretim programları için uygun hale getirir.

Yüzey görünümü kritik olduğunda (özellikle şeffaf veya çok parlak parçalar için) NAK80 genellikle dikkate alınan ilk malzemedir.

Başlıca avantajları şunlardır:

40-42 HRC civarındaki sertlik sayesinde ısıl işlem gerektirmez

Çok tutarlı parlatma davranışı

Yaklaşık 0,01 μm'ye ulaşan Ra değerleri ile mükemmel ayna kaplama özelliği

Tipik uygulamalar:

PC ve PMMA ürünleri

Kozmetik ambalaj kalıpları

Uygun işleme ve bakım ile genellikle 500.000 ila 1.000.000 çevrimlik kalıp ömrüne ulaşılır.

Uyarı notları:

NAK80 çevre koşullarına ve yardımcı malzemelere duyarlıdır. Kükürt veya klor içeren ayırıcı maddelerden kaçınılmalıdır. Nemli ortamlarda, ihmal edilmesi durumunda yüzey kalitesi hızla bozulabileceğinden pas önleme tedbirleri önemlidir.

Yüksek sıcaklıkta kalıplama uygulamaları için H13 standart bir seçim olmaya devam ediyor.

Isıl işlemden sonra genellikle 48-52 HRC'ye ulaşır ve termal yorulmaya karşı güçlü dirençle birlikte 500-600°C'lik sürekli sıcaklıklarda güvenilir performans gösterir.

Yaygın uygulamalar şunları içerir:

PEEK ve LCP malzemeleri

Yüksek cam elyaf takviyeli plastikler

Otomotiv motoruyla ilgili bileşenlerve 5G anten muhafazaları

Uygun tasarım ve işleme ile kalıp ömrü 1 milyon çevrimi aşabilir.

Endüstri trendi:

2025 yılına gelindiğinde düşük karbonlu H13 çeşitleri giderek daha fazla benimseniyor. Bu malzemeler performansı korurken genel enerji tüketimini yaklaşık %30 azaltabilir

S136, korozyon direnciyle bilinir.

Yaklaşık %13,6 krom içeriğiyle aşındırıcı ortamlarda güvenilir bir performans sergilerken aynı zamanda iyi cilalama özellikleri sunar.

Tipik uygulamalar şunları içerir:

PVC ve diğer aşındırıcı plastikler

Tek kullanımlık tıbbi ürünler

Gıdaya uygun ambalaj kalıpları

Isıl işlemden sonra sertlik genellikle 48-52 HRC'ye düşer ve kalıp ömrü, uygulama koşullarına bağlı olarak genellikle 500.000 ila 800.000 döngü arasında değişir.

Özel not:

Tıbbi ile ilgili projeler için, malzeme izlenebilirliği ve işleme prosedürlerinin genellikle ISO 13485 gibi standartlara uygun olması gerekir. Bu gereklilikler, daha sonra düzeltici bir önlem olarak ele alınmamalı, malzeme seçimi aşamasında dikkate alınmalıdır.

Son iki yılda sektörde bazı değişiklikler daha belirgin hale geldi:

Düşük karbonlu kalıp çeliğinin daha geniş çapta benimsenmesi

Yüksek aşınmaya sahip alanlarda nano kaplamaların artan kullanımı

Malzeme seçimi ve geliştirme döngülerini kısaltmak için kullanılan yapay zeka destekli araçlar

Bununla birlikte, teknoloji ne kadar gelişirse gelişsin, temel prensip aynı kalıyor:

malzeme ürüne ve uygulamaya uygun olmalıdır.

Öncelikle yalnızca geçmiş deneyimlere güvenmekten kaçının.

Cam elyaf içeriği %30'u aştığında standart kalıp çeliği kullanmak yüksek riskli bir seçim haline gelir. Benzer şekilde şeffaf parçalar için P20'nin seçilmesi neredeyse her zaman projenin ilerleyen aşamalarında cilalama sorunlarına yol açar.

İkincisi, aşırı kararlardan (aşırı spesifikasyonlardan veya işin kolayına kaçmadan) kaçının.

Temel ev aletleri kalıplarında birinci sınıf çelik kullanmanın çok az faydası vardır. Öte yandan, yalnızca maliyeti düşürmek amacıyla üst düzey kalıplar için 45# çelik gibi düşük kaliteli malzemelerin seçilmesi, genellikle kalıbın kullanım ömrü boyunca daha yüksek harcamalara yol açar.

Üçüncüsü, uyumluluk gerekliliklerini asla hafife almayın.

Medikal ve otomotiv üretimi gibi endüstriler, hem malzeme hem de süreçler açısından katı standartları takip etmektedir. Malzeme seçimi aşamasında bu gereklilikler göz ardı edilirse daha sonra düzeltilmesi son derece zor olabilir.

Doğru kalıp çeliğini seçmek nadiren tek bir faktöre dayalı bir karardır. Ürün gereksinimlerinin dengelenmesini, işleme kararlılığını, beklenen üretim hacmini ve uzun vadeli güvenilirliği gerektirir.

XP KALIP'da malzeme seçimi her zaman müşterilerimizle erken bir aşamada, varsayımlara değil, gerçek çizimlere ve gerçek uygulama koşullarına dayalı olarak tartışılır.

Eğer bir üzerinde çalışıyorsanızbağlayıcı kalıpveya başka bir hassas kalıp projesi ve işleme başlamadan önce malzeme seçeneklerini incelemek istiyorsanız bizimle iletişime geçebilirsiniz.